В отговор на предстоящата забрана на ЕС за хромиране, производителите на хидравлични цилиндри търсят иновативни алтернативи, за да осигурят непрекъснато превъзходство в производителността и издръжливостта. Едно такова решение, което привлича широко внимание, е Nitrocarburizing, известна още като QPQ (Quench-Polish-Quench) технология. Този процес предлага трансформиращ подход към обработката на повърхността, осигурявайки несравнима здравина, устойчивост на корозия и дълготрайност на компонентите на хидравличния цилиндър.

В сравнение с традиционния метод за темпериране на повърхността, нитрокарбюризирането (QPQ) и хромирането са два различни процеса с различни предимства и недостатъци, особено по отношение на свойствата на полученото покритие. Нека направим едно бързо сравнение.

1. Устойчивост на корозия:

(1) Хромиране: Хромирането предлага отлична устойчивост на корозия, което го прави подходящо за приложения, при които излагането на сурови среди или корозивни вещества е проблем.

(2) Нитрокарбюризиране: Нитрокарбюризирането също осигурява добра устойчивост на корозия, особено в сравнение с необработени метални повърхности. Възможно е обаче да не предлага същото ниво на устойчивост на корозия като хромирането във всички ситуации.

2. Твърдост:

(1) Хромиране: Хромирането може значително да увеличи твърдостта на материала на субстрата, осигурявайки устойчивост на износване и издръжливост.

(2) Нитрокарбюризиране: Нитрокарбюризирането може също да увеличи твърдостта на повърхността, макар и обикновено не в същата степен като хромирането. Въпреки това, той може да подобри устойчивостта на износване и якостта на умора.

3. Дебелина и промени в размерите:

(1) Chrome Plating: Chrome plating adds a layer of chromium to the substrate, which can result in dimensional changes, especially if precise tolerances are critical. Additionally, the thickness of the chrome layer can vary depending on the application.

(2) Нитрокарбюризиране: Нитрокарбюризирането обикновено образува дифузионен слой в материала на субстрата, което води до минимални промени в размерите. Дебелината на нитрокарбюризирания слой може да бъде по-равномерна от хромирането.

4. Екологични и здравни съображения:

(1) Хромиране: Хромирането включва използването на шествалентен хром, който е токсичен и канцерогенен, създавайки рискове за околната среда и здравето по време на производството и изхвърлянето.

(2) Нитрокарбюризиране: Нитрокарбюризирането обикновено включва по-малко рискове за околната среда и здравето в сравнение с хромирането, тъй като не използва шествалентен хром. Процесът обаче все още може да включва използването на опасни химикали и изисква правилни практики за боравене и изхвърляне.

Но как HCIC се справя с цилиндъра, използвайки технологията QPQ, за да има всички предимства, без да вреди на околната среда? Нека навлезем в пълните подробности.

1. Какво представлява обработката с нитрокарбюризация?

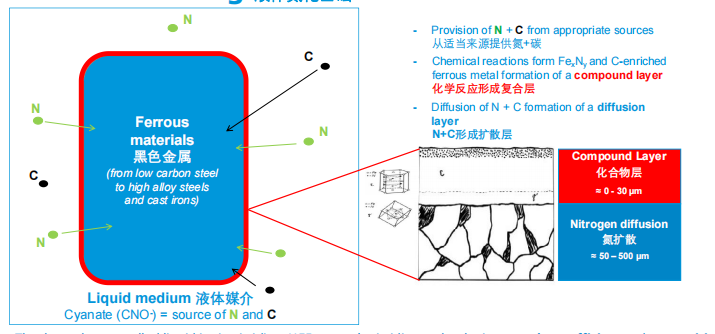

Най-просто казано, нитрокарбюризиращите обработки са термохимични обработки, които обогатяват повърхността на железни материали с азотни и въглеродни атоми. Той се използва широко за втвърдяване на материали за повишаване на устойчивостта на корозия.

2. Основи на течното нитрокарбонизиране

HEF Group прилага течно йонно азотиране за нитрокарбюризиране, което е ключовата технология, допринасяща за това здраво, ефективно и конкурентноспособно решение.

3. Повърхностни модификации

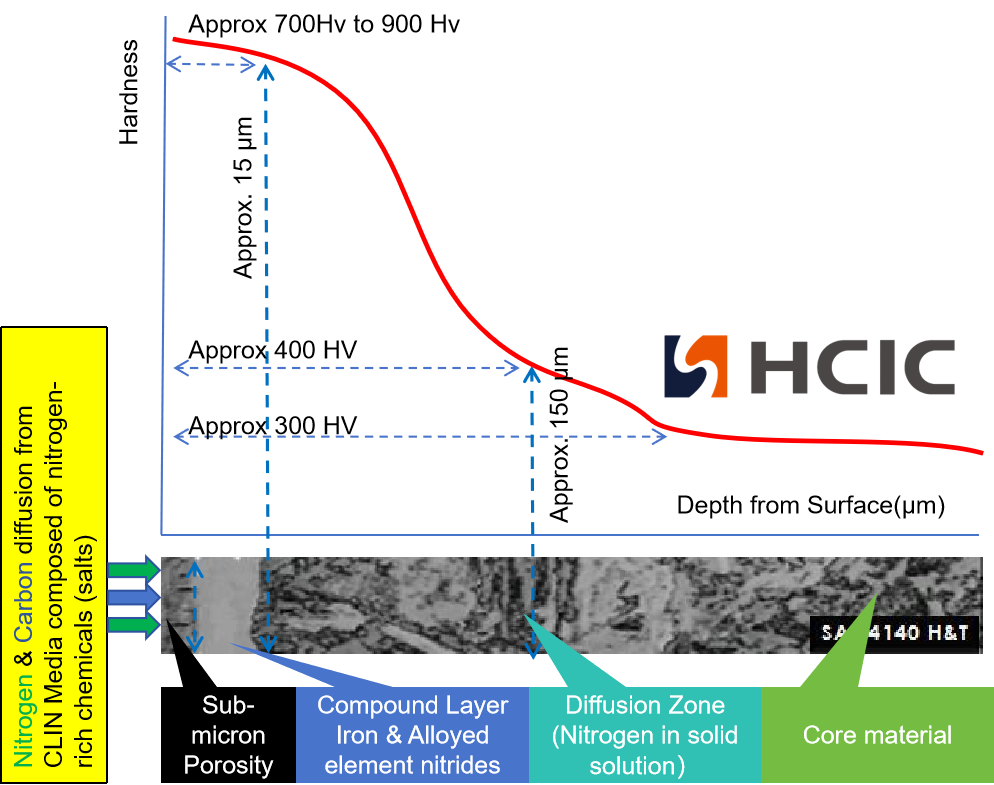

Какво се случва с повърхността на материала след нитрокарбонизиране. Можете да видите разликата между слоевете в следващата демонстрация.

Този процес значително подобри характеристиките на повърхността при теста за устойчивост на износване и корозия.

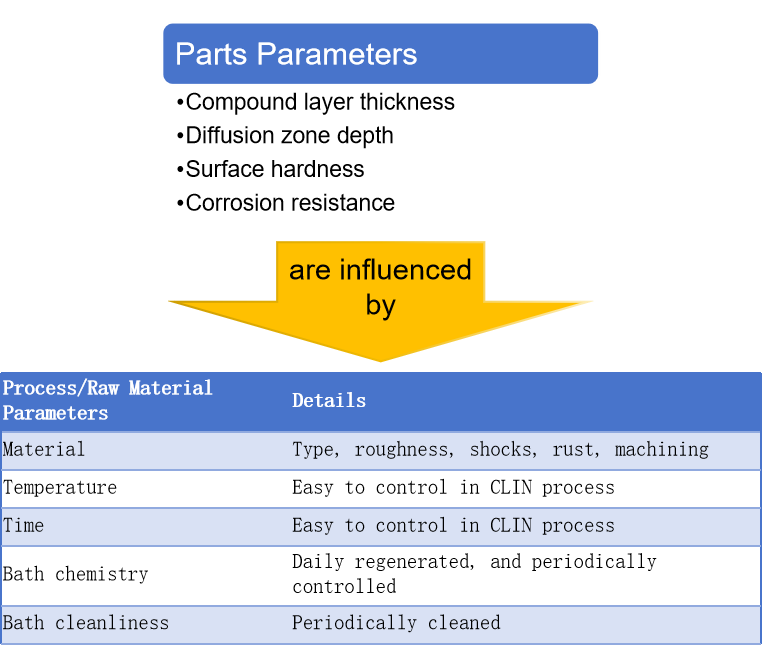

4. Ключови параметри за контрол

Кои са най-важните параметри, влияещи върху производителността?

Ето диаграма, показваща най-важните фактори и как да ги контролирате, за да получите по-добро представяне.

5. Подобряване на свойствата на повърхността

В резултат на това ще имате повърхност с функции, включително

1) Висока устойчивост на износване и ниско триене

2) Висока устойчивост на корозия

3) Защита от припадъци

4) Липса на лющене и напукване

5) Няма нужда от повторна обработка

6) Аспекти

В заключение, с всички тези характеристики и предимства в щадящия околната среда процес, индустриите, които се сблъскват с предизвикателни работни условия, като индустриите за самосвали и сметосъбиращи камиони, могат да имат по-добър избор в процеса на производство на бутилки и крайната производителност. Като професионален доставчик на хидравлични решения, HCIC ви приветства да се насладите на нова технология с нас!