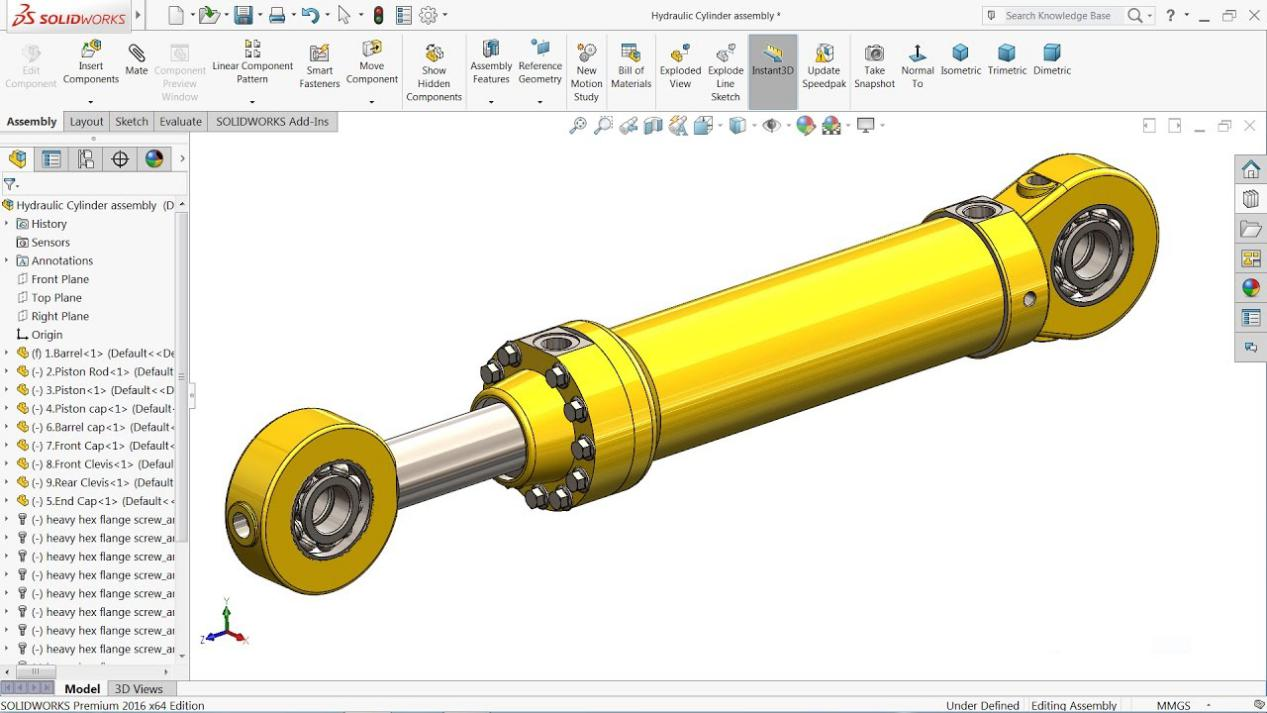

Хидравличните цилиндри са критични компоненти в различни индустрии, задвижвайки всичко - от тежки машини до производствено оборудване. Въпреки това, един от най-честите и разрушителни проблеми е хидравличният теч. Течът не само оказва влияние върху производителността, но може също да доведе до скъпи ремонти, престой и опасности за безопасността. Тази статия се гмурва дълбоко в стратегиите за предотвратяванетеч от хидравличен цилиндърна всеки етап – производство, производство и полеви операции – предоставяйки прозрения, които надхвърлят конвенционалните решения.

Основата на предотвратяването на течове е в ранните етапи на проектирането и избора на материал. Ето как един стратегически подход може да промени:

Изборът науплътненияи тяхната конфигурация е критична. Включването на усъвършенствани конструкции на уплътнения като буферни уплътнения, уплътнения на пръти и чистачки може да се справи с колебанията на високото налягане, като същевременно предотвратява изтичането на течност. Трябва да се изберат висококачествени, устойчиви на износване материали, за да се осигури дълъг живот.

Прецизността на повърхността на пръта е от решаващо значение. Гладките повърхности с минимални несъвършенства намаляват риска от износване на уплътнението и минимизират изтичането. Строгото контролиране на допустимите отклонения в рамките на производството гарантира идеално прилягане между компонентите, като минимизира потенциала за изтичане на течност.

Изборът на материали, които са съвместими с използваната хидравлична течност, често се пренебрегва. Някои материали реагират слабо на определени течности, причинявайки подуване, свиване или разграждане, като всичко това може да доведе до изтичане с течение на времето.

Освен дизайна, производственият процес играе важна роля за осигуряване на непропускливи хидравлични цилиндри. Използването на строги стандарти и авангардни технологии може да предотврати бъдещи проблеми с течове:

Всеки компонент, от пръта до буталото, се нуждае от прецизна механична обработка, за да отговаря на проектните спецификации. Всяко отклонение, дори в рамките на микродопуските, може да причини течове. Освен това поддържането на стриктна чистота по време на сглобяването е от решаващо значение. Замърсителите, въведени по време на монтажа, могат да повредят уплътненията или да повлияят на цялостната производителност на системата.

Прилагането на стабилни мерки за контрол на качеството е от съществено значение. Усъвършенствани техники за проверка, като напрултразвуково изследване, може да открие потенциални слаби места или повърхностни неравности, преди цилиндрите да напуснат фабриката. Тестването под налягане при симулирани условия на работа гарантира, че всяко устройство може да се справи с напрежението в реалния свят без течове.

Нанасянето на покрития против износване върху буталния прът и други критични повърхности подобрява издръжливостта и намалява триенето между компонентите, удължавайки живота на уплътненията и предотвратявайки течове.

Дори при най-добрите дизайни и производствени процеси, как хидравличните цилиндри се използват и поддържат на полето в крайна сметка определя тяхната дълготрайност. Поддръжката на място е ключова за предотвратяване на течове:

Прилагането на рутинен график за инспекции може да идентифицира проблемите, преди те да ескалират. Ранното откриване на малки течове или износени уплътнения предотвратява по-големи, по-скъпи ремонти по-късно. Използването на инфрачервени ултразвукови детектори може да помогне за откриване на течове в труднодостъпни места.

Неправилният монтаж е често срещана причина за хидравлични течове. Гарантирането, че техниците следват прецизни процедури по време на монтажа, е жизненоважно. Неправилното подравняване на цилиндъра или прекаленото затягане на уплътненията може да причини течове. Освен това, грубото боравене с бутилки по време на транспортиране или монтаж може да повреди уплътненията и фитингите.

При полеви операции външни фактори като прах, мръсотия и екстремни температури допринасят значително за изтичането. Използването на защитни ботуши или щитове за предотвратяване навлизането на замърсители в цилиндъра е от решаващо значение. По същия начин правилното съхранение на оборудването, когато не се използва, особено при екстремни условия, предпазва уплътненията от разрушаване.

Видът нахидравлична течностизползван, както и неговата чистота, оказват значително влияние върху работата на уплътнението. Замърсените или неподходящи течности ускоряват износването на уплътнението, което води до изтичане. Редовната проверка на качеството на течността, наблюдението на нивата на частиците и поддържането на подходяща температура на течността помагат за удължаване на живота на уплътненията и цилиндрите.

За по-старо оборудване преоборудването с по-нови уплътнения, покрития или компоненти може значително да намали шансовете за изтичане. Производителите често пускат подобрени комплекти уплътнения или подобрени конструкции на цилиндри, които са обратно съвместими със съществуващите системи. Поддържането на актуална информация с тези опции помага за минимизиране на рисковете от течове и повишава общата ефективност на оборудването.

Инвестирането в редовно обучение на екипите по поддръжката и машинните оператори гарантира, че те са в крак с най-добрите практики за хидравлични системи. Разбирането на значението на правилното смазване, процедурите за боравене и техниките за проверка може да направи значителна разлика в предотвратяването на течове.

Предотвратяването на изтичане на хидравличен цилиндър е многостранно предизвикателство, което изисква внимание на всеки етап - от проектирането и производството до операциите на място. Чрез интегриране на усъвършенствано инженерство, щателни производствени процеси във всички съоръжения на HCIC и проактивна поддръжка на място, индустриите могат значително да намалят риска от хидравлични течове.